Vos opérations logistiques sont-elles ralenties par une manutention verticale inefficace qui met en péril la sécurité de vos équipes et la cadence de vos expéditions ? L’installation d’un monte charge entrepot robuste ne se contente pas de lever des palettes ; c’est un levier de performance qui transforme vos volumes en hauteur en espaces exploitables et rentables. Découvrez comment sélectionner l’équipement capable de fluidifier durablement vos flux et de supprimer les ruptures de charge coûteuses au sein de votre bâtiment.

Le monte-charge d’entrepôt : bien plus qu’un simple élévateur

Ce qui le distingue vraiment d’une solution légère

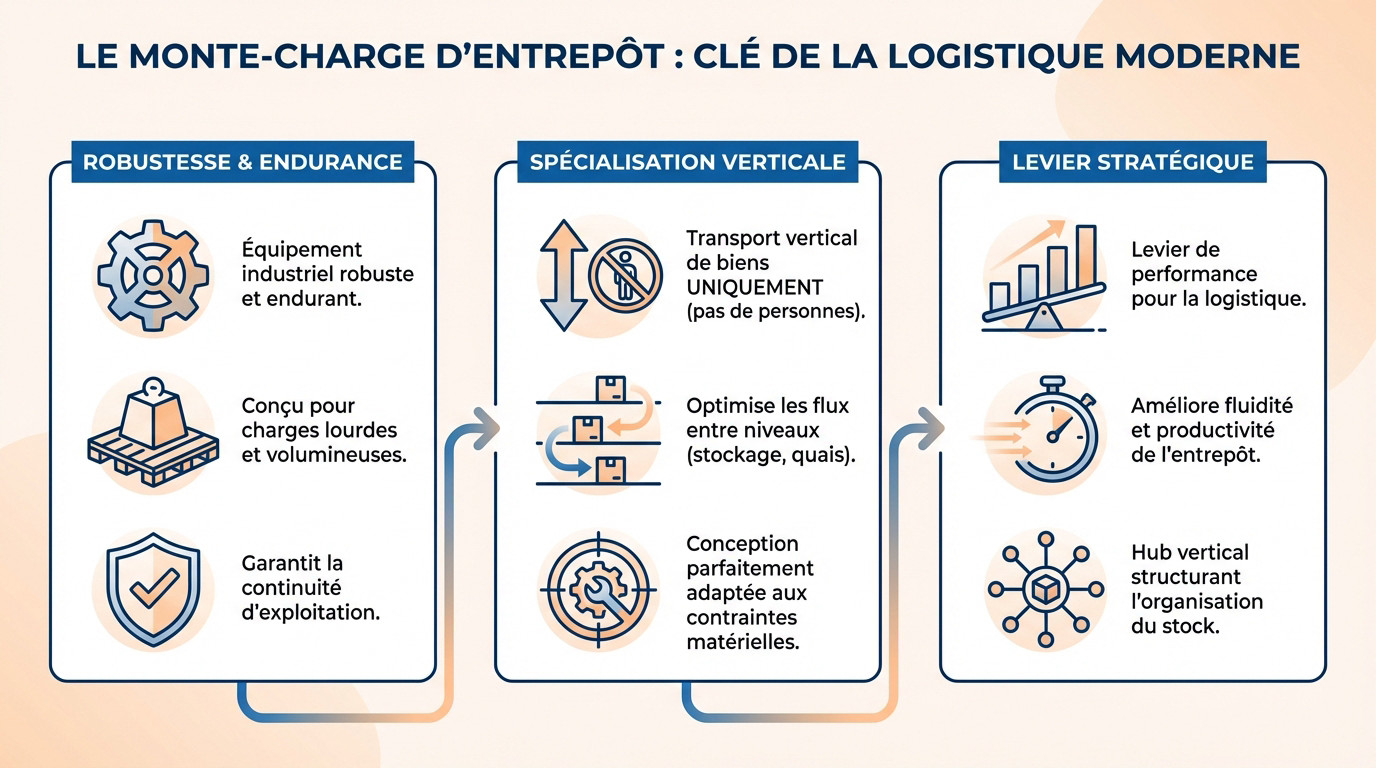

Un monte charge entrepôt n’a rien d’un gadget fragile. C’est un équipement industriel bâti pour la robustesse et l’endurance face aux défis quotidiens. Contrairement aux solutions légères inadaptées aux cadences logistiques, il tient le choc sans broncher. C’est une vraie bête de somme.

Sa conception cible spécifiquement les charges lourdes et volumineuses qui briseraient un appareil standard. La structure encaisse les chocs et l’utilisation intensive sans faiblir, jour après jour. C’est du solide, pensé pour durer.

Le choisir, c’est investir directement dans la continuité d’exploitation de votre entrepôt. Ce n’est pas juste un moyen de levage, c’est votre sécurité opérationnelle.

Conçu exclusivement pour la circulation verticale des marchandises

Sa fonction unique reste le transport vertical de biens, sans aucune exception possible. Toute utilisation pour des personnes est formellement exclue et dangereuse dans ce contexte industriel. On ne joue pas avec la sécurité ici.

Il agit comme une colonne vertébrale indispensable pour les flux entre vos différents niveaux. Il dessert efficacement les zones de stockage en hauteur, les mezzanines ou vos quais de chargement. C’est le lien vital de votre bâtiment. Rien ne lui échappe.

Cette spécialisation est sa plus grande force, garantissant une réponse parfaitement adaptée aux contraintes matérielles. Il ne fait qu’une chose, mais il la fait parfaitement.

Un maillon stratégique de votre chaîne logistique

Ne voyez pas cet appareil comme une dépense, mais comme un véritable levier de performance. Il ne fait pas que monter des charges, il réorganise vos flux. C’est un atout tactique pour votre rentabilité.

Il permet de désengorger vos allées et de libérer enfin les autres engins de manutention. Son installation impacte directement la fluidité globale de l’entrepôt et booste la productivité des équipes. Tout devient plus rapide et simple. Vous gagnez un temps précieux.

Il devient un point de passage obligé, un véritable hub vertical qui structure l’organisation du stock. C’est le cœur battant de votre logistique.

Fluidifier les flux et sécuriser les opérations : le double gain

Comprendre la mécanique est une chose, mais l’impact réel sur le terrain en est une autre. Ce n’est pas juste un ascenseur à palettes, c’est un levier pour transformer la pénibilité en productivité.

Réduire drastiquement la manutention manuelle et les risques

Regardons la réalité : porter des charges dans les escaliers est une aberration. Chaque carton confié au monte charge entrepot est un poids que vos opérateurs ne subissent plus. Vous préservez leur dos et évitez les chutes.

Les statistiques ne mentent pas sur les troubles musculo-squelettiques (TMS). En supprimant l’effort vertical humain, vous coupez la source principale des arrêts maladie. C’est la meilleure assurance pour la sécurité des équipes.

Un opérateur qui ne s’épuise pas à la tâche reste lucide. La fatigue physique engendre l’erreur ; l’assistance mécanique garantit la concentration.

Accélérer les cycles entre les zones clés de l’entrepôt

Prenons un cas classique. Une palette arrive en zone de réception et doit rejoindre la mezzanine de stockage. Avec l’équipement adéquat, le transfert est immédiat, sans mobiliser trois personnes.

Même logique pour la sortie de stock. Descendre les produits vers les quais de préparation de commandes devient fluide. Vous fiabilisez vos délais d’expédition car le flux ne dépend plus de la disponibilité des bras, mais de la machine.

En fait, vous créez des autoroutes verticales. Vous contournez les bouchons au sol pour un circuit direct et sans friction.

Permettre une plus grande densité de stockage vertical

Le mètre carré au sol coûte cher. En rendant les étages accessibles, le monte-charge vous permet d’exploiter toute la hauteur de votre bâtiment. L’espace devient soudainement rentable et utilisable à 100 %.

Beaucoup pensent à déménager alors qu’ils ont du volume vide. Optimiser l’existant permet souvent d’éviter un agrandissement ruineux. Vous gagnez de la place sans couler de béton.

C’est un changement de mentalité. L’outil vous force à penser la logistique en 3D, maximisant chaque mètre cube disponible.

Adapter la solution à la nature de vos charges

Les bénéfices sont clairs, mais pour qu’ils se matérialisent, l’équipement doit être en parfaite adéquation avec ce que vous déplacez au quotidien. Un monte-charge n’est pas une solution universelle, c’est un outil qui se calibre.

Des palettes aux chariots : une question de dimensions et de poids

La première erreur ? Se baser sur une moyenne. Votre charge utile (souvent entre 1000 et 2000 kg) doit encaisser le pire scénario, pas le quotidien tranquille. Une palette de ciment pèse bien plus lourd qu’un stock de textile, pourtant le volume est identique.

Ensuite, l’espace. Le plateau doit avaler sans forcer une palette Europe (80×120 cm) ou un chariot logistique complet. Si vous frottez les parois à chaque chargement, vous perdez un temps précieux et abîmez le matériel.

Prévoyez toujours une marge de manœuvre, tant en surface qu’en capacité. C’est votre assurance contre les blocages futurs et l’usure prématurée.

Les types de marchandises qui dictent le choix

Ce que vous transportez définit la structure même de la cabine. Une charge compacte et filmée se comporte différemment d’un vrac instable qui risque de verser au premier mouvement de la plateforme.

Voici les standards que nous rencontrons le plus souvent :

- Palettes standards et hors format : Le classique, mais attention aux débords latéraux.

- Bacs et caisses en plastique (KLT) : Souvent gerbés sur des supports parfois instables.

- Colis et cartons en vrac : Nécessitent une enceinte fermée pour éviter la chute.

- Chariots et rolls de préparation : L’accès doit être fluide pour ces éléments roulants.

Si vos rolls sont hauts ou vos bacs mal empilés, un simple plateau ne suffit pas. L’ajout de parois hautes ou de portes pleines devient obligatoire pour garantir la sécurité durant le transport vertical et éviter la casse matériel.

Anticiper les flux de demain, pas seulement ceux d’aujourd’hui

Choisir un monte charge entrepot, c’est s’engager sur la durée. Votre activité actuelle n’est pas celle de demain. Si vous passez de volumes modestes à une cadence industrielle, votre équipement initial deviendra un frein majeur à votre croissance.

Posez-vous la question franchement : allez-vous diversifier vos stocks ? Risquez-vous de manipuler des pièces plus denses ou des gabarits plus encombrants d’ici deux ans ?

Un surdimensionnement léger aujourd’hui coûte moins cher qu’un remplacement complet demain. C’est un calcul de rentabilité basique pour tout gestionnaire.

L’intégration dans l’écosystème de votre entrepôt

Choisir le bon appareil pour vos charges est une chose. Mais s’assurer qu’il s’intègre parfaitement dans votre bâtiment et vos processus en est une autre, tout aussi décisive.

Structure autoportante ou intégrée : un choix d’architecture

La structure autoportante change la donne pour les sites existants. Elle n’a pas besoin des murs du bâtiment pour tenir, ce qui est idéal pour les entrepôts où l’on veut ajouter un point de levage sans gros travaux.

À l’inverse, un modèle intégré s’appuie sur une gaine maçonnée, une solution souvent privilégiée dans les constructions neuves où l’architecte a prévu cet espace dès les plans d’origine.

Le choix dépend donc de la configuration actuelle du bâtiment et de la flexibilité d’installation recherchée pour votre monte charge entrepôt.

Quand l’environnement de travail impose ses propres règles

On oublie trop souvent d’aborder le cas des environnements spécifiques, un point souvent négligé. Un entrepôt n’est pas toujours un espace sec à température ambiante, loin de là.

Voici les contraintes techniques qui exigent des adaptations précises :

- Zones à température contrôlée : Le fonctionnement en chambre froide (positive ou négative) demande des composants et des fluides hydrauliques adaptés.

- Milieux humides ou corrosifs : La présence d’eau, de sel ou de produits chimiques peut exiger des finitions spécifiques comme l’inox.

- Atmosphères explosives (ATEX) : Un cas extrême qui requiert des équipements certifiés pour éviter tout risque d’étincelle.

Ne pas tenir compte de ces facteurs, c’est courir à la catastrophe. L’environnement de destination est un facteur de décision majeur qui conditionne la durabilité de l’équipement.

Penser l’interaction avec les engins de manutention

Mettre en lumière un détail pratique essentiel m’a souvent évité des problèmes. Le plancher du monte-charge doit être parfaitement aligné avec le sol pour que les transpalettes manuels ou électriques puissent entrer et sortir sans à-coup.

La résistance du plancher de la cabine est aussi un point à vérifier, surtout avec des transpalettes électriques lourds qui exercent une pression intense sur une petite surface.

Une bonne intégration, c’est une transition fluide entre le sol de l’entrepôt et la plateforme de l’appareil.

Les impératifs d’un environnement logistique à haute cadence

Une fois le monte charge entrepot installé, le vrai test commence sur le terrain. Il doit encaisser la cadence infernale sans broncher, car dans notre métier, l’immobilisme coûte une fortune.

La continuité d’exploitation comme priorité absolue

Dans un entrepôt tournant à plein régime, la panne n’est simplement pas une option envisageable. La fiabilité de l’équipement reste le critère numéro un. Imaginez un instant : un monte-charge à l’arrêt, c’est toute une partie de vos flux logistiques qui se paralyse instantanément.

C’est pourquoi on ne jure que par une conception robuste et des composants éprouvés. C’est la seule façon concrète de garantir une disponibilité maximale de l’appareil, jour après jour.

Ajoutez à cela une maintenance préventive rigoureuse et des pièces détachées toujours disponibles, et vous tenez la clé de la continuité opérationnelle.

La sécurité des opérateurs, une responsabilité non négociable

Avec des allées et venues constantes, le risque d’erreur humaine grimpe en flèche. La sécurité ne doit jamais dépendre uniquement de la vigilance de vos équipes, elle doit être intrinsèque.

Voici les garde-fous indispensables pour dormir sur vos deux oreilles :

- Systèmes anti-chute : Un parachute mécanique bloque net la cabine au moindre souci technique.

- Portes sécurisées : Impossible de démarrer si tout n’est pas parfaitement verrouillé.

- Signalisation lumineuse et sonore : Des alertes préviennent efficacement des mouvements de la cabine.

- Arrêt d’urgence : Un bouton rouge, visible et accessible immédiatement à chaque niveau.

Ces dispositifs ne sont pas du luxe ou des options. Ils constituent le socle d’une exploitation sereine et sécurisée, protégeant ce que vous avez de plus précieux : vos collaborateurs.

Une simplicité d’utilisation pour une prise en main immédiate

Le turnover en entrepôt est une réalité qu’on ne peut ignorer. L’interface de commande doit donc être intuitive et simple. Si vous avez besoin d’une formation complexe pour appuyer sur un bouton, c’est que le système est mal conçu dès le départ.

Des boutons clairs — Montée, Descente, Arrêt — et quelques voyants lumineux suffisent amplement. En logistique, la simplicité est le plus sûr gage d’efficacité opérationnelle.

L’objectif est limpide : n’importe quel opérateur autorisé doit pouvoir l’utiliser en toute confiance après seulement quelques minutes.

Au-delà du simple levage, le monte-charge industriel s’impose comme un levier de croissance indispensable. En sécurisant vos équipes et en fluidifiant vos flux, vous transformez votre logistique en avantage concurrentiel. N’attendez plus pour optimiser votre espace : investissez dans une solution pérenne qui rentabilise chaque mètre carré de votre entrepôt.

FAQ

En quoi un monte-charge industriel diffère-t-il radicalement d’une solution légère ?

Ne confondez pas un outil de production avec un simple accessoire. Là où un monte-charge léger ou un monte-plats s’arrête à quelques centaines de kilos, le monte-charge industriel est une véritable bête de somme conçue pour l’endurance. Il encaisse des charges colossales, allant de 500 kg à plus de 7 tonnes, et accepte des palettes volumineuses sans broncher. C’est la différence entre une voiture citadine et un camion poids lourd : la robustesse de sa conception hydraulique ou à ciseaux est pensée pour une intensité que les modèles civils ne pourraient supporter.

Quel est le véritable retour sur investissement pour votre logistique ?

Au-delà du simple transport, c’est un accélérateur de flux qui transforme votre rentabilité. En automatisant les liaisons verticales, vous supprimez les temps morts et libérez vos caristes pour des tâches à plus forte valeur ajoutée. De plus, en exploitant la hauteur de votre bâtiment (mezzanines, étages), vous multipliez votre surface de stockage sans avoir à déménager. C’est un principe de réciprocité simple : vous investissez dans l’équipement, et il vous le rend en m² gagnés et en productivité immédiate.

Comment cet équipement garantit-il la sécurité absolue de mes équipes ?

La sécurité n’est pas une option, c’est le fondement même de ces machines certifiées CE (directive machine 2006/42/CE). Finis les portages manuels dangereux dans les escaliers, source majeure de troubles musculo-squelettiques (TMS) et d’arrêts de travail. Techniquement, ces appareils sont de véritables boucliers : parachutes hydrauliques anti-chute, serrures de portes asservies et barrières immatérielles protègent vos opérateurs à chaque instant. Vous offrez ainsi un environnement de travail serein, preuve de votre engagement envers le bien-être de vos collaborateurs.

Peut-on installer un monte-charge dans des environnements extrêmes (Froid, ATEX) ?

Absolument, votre environnement ne doit pas être une limite à votre efficacité. Les fabricants, faisant autorité dans le domaine, conçoivent des versions sur-mesure capables de résister à des conditions hostiles. Pour vos chambres froides, des composants spécifiques et des huiles adaptées fonctionnent parfaitement jusqu’à -30°C. De même, pour les zones à risque d’explosion (chimie, poudres), des versions certifiées ATEX garantissent une sécurité totale sans la moindre étincelle.

L’installation nécessite-t-elle obligatoirement de lourds travaux de maçonnerie ?

C’est une idée reçue qui a la vie dure. Si la gaine maçonnée est une solution classique, elle est loin d’être la seule. La majorité des monte-charges modernes peuvent être installés dans des structures autoportantes métalliques. Cela signifie que vous pouvez intégrer cet outil puissant dans un entrepôt existant sans toucher à la structure du bâtiment. Cette flexibilité vous permet de moderniser votre logistique rapidement, sans transformer votre local en chantier interminable.